/ Слава Украине! / Слава Украине! / Слава Украине! / Слава Украине! / Линия производства растительного масла Пресс...

Продам / купить

Линия производства растительного масла Пресс-Экструдер-Пресс, Белгородская обл.

Регион: вся Россия,

Белгородская обл.

(Г. Белгород)

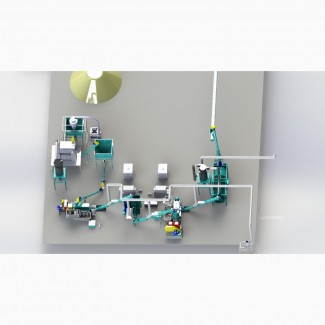

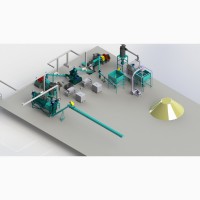

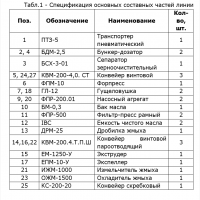

Линия по производству растительного масла ЛПРМ-24-СХ предназначена для производства растительного масла из семян хлопка или сои способом прессования и сухой экструзии, производительностью до 24 тонн в сутки. Общий вид данной линии показан на рис. 1. Основные составные части линии указаны на рис. 2.

Семена масличных культур, для поддержания технологических параметров работы линии, перед прессованием должны быть очищены от сора (содержание сора не более 1%), металлических примесей (полное отсутствие), влажность не более 8 – 9%, Температура сырья не менее 15-20 градусов Цельсия.

Внимание. При первоначальном запуске линии, время выхода линии на рабочий режим составляет 3-4 часа. Также при первоначальном запуске линии первые 3-4 часа выход жмыха будет с повышенною масличностью. Этот жмых можно пустить на повторную переработку предварительно смешав его с обычным сырьем.

При переработке хлопка линия работает следующим образом.

Перерабатываемый материал из склада напольного хранения пневмотранспортером (рис.2 поз.1) направляется в буферный бункер (поз.2). Из буферного бункера (поз.2) материал поступает на очистку в сепаратор зерноочистительный БСХ-3-01 (поз.3).

Очищенный материал винтовым транспортером (поз.27) загружается в накопительный бункер-дозатор (поз.4). Из бункера-дозатора материал по винтовому транспортеру (поз.5) поступает в пресс ФПМ-10 (поз.6). В прессе питатель подает материал в зеерную камеру, где он продвигается вдоль оси вала шнековыми насадками. За счет постепенного уменьшения объема зеерной камеры происходит механический отжим масла из материала. Масло, проходя в зазоры зеерных планок, попадает в специальный лоток, а оттуда стекает в гущеловушку ГЛ-12 (поз.7).

В гущеловушке происходит процесс предварительной очистке масла от грубой осыпи. Дальше масло из гущеловушки перетекает в специальную емкость (поз.8), а оттуда перекачивается насосным агрегатом (поз.9) в емкость мутного масла (поз.10).

Далее масло фильтруется фильтр-прессом рамным ФПР-500 (поз.11) следующим образом: из емкости (поз.10) насосом фильтр-пресса масло прокачивается через его фильтровальные рамки с салфетками.

Отфильтрованное масло поступает в емкости очищенного масла (поз.12) на склад.

Жмых из пресса (поз.6) измельчается в дробилке ДРМ-25 (поз.13), и по транспортеру КВМ-200.4.Т.П.Ш.(поз.14) направляется в экструдер ЕМ-1250-У (поз.15).

В экструдере жмых за счет трения и высокого давления нагревается до температуры 100-150°С и по транспортеру КВМ-200.4.Т.П.Ш (поз.16) направляется в пресс ЕПМ-10-У (поз.17).

В прессе происходит окончательный отжим жмыха. Масло стекает в гущеловушку ГЛ-12 (поз.18), и далее в емкость (поз.19). Из нее перекачивается насосным агрегатом (поз.20) в емкость (поз.10). (//agro-russia.com)

Жмых из пресса (поз.17) измельчается измельчителем ИЖМ-1000 (поз.21) и по транспортеру КВМ-200.4.Т.П.Ш (поз.22) поступает в охладитель жмыха ОЖМ-1500 (поз.23).

Во вращающемся барабане ОЖМ-1500 жмых охлаждается потоком воздуха, создаваемого вентилятором охладителя. Нагретый воздух очищается от пылевидной фракции жмыха и по воздуховоду выводится за пределы помещения.

Охлажденный жмых по наклонному винтовому транспортеру (поз.24) и горизонтальному скребковому транспортеру (поз.25) направляется в склад жмыха.

После прессования и экструдирования из жмыха интенсивно испаряется влага. Для удаления пара имеется система местной вытяжной вентиляции (поз. 26), состоящая из центробежного вентилятора, воздуховодов, заслонок, зонта. Отсос пара производится из транспортеров КВМ-200.4.Т.П.Ш (поз. 14, 16,22) и от экструдера (поз. 15) по воздуховодам при помощи вентилятора, и выводится за пределы помещения (в атмосферу). Регулировку интенсивности отсоса производят заслонками.

При переработке сои линия работает следующим образом.

Перерабатываемый материал из склада напольного хранения пневмотранспортером (поз.1) направляется в буферный бункер (поз.2). Из буферного бункера (поз.2) материал поступает на очистку в сепаратор зерноочистительный БСХ-3-01 (поз.3).

Очищенный материал винтовым транспортером загружается в накопительный бункер-дозатор (поз.4). Из бункера-дозатора материал по винтовому транспортеру (поз.27) поступает в экструдер ЕМ-1250-У (поз.15).

В экструдере соя за счет трения и высокого давления измельчается и нагревается до температуры 130-150°С и по транспортеру КВМ-200.4.Т.П.Ш (поз.16) направляется в пресс ЕПМ-10-У (поз.17).

В прессе происходит отжим масла. Масло стекает в гущеловушку ГЛ-12 (поз.18), и далее в емкость (поз.19). Из нее перекачивается насосным агрегатом (поз.20) в емкость (поз.10).

Жмых из пресса (поз.17) измельчается измельчителем ИЖМ-1000 (поз.21) и по транспортеру КВМ-200.4.Т.П.Ш (поз.22) поступает в охладитель жмыха ОЖМ-1500 (поз.23).

Во вращающемся барабане ОЖМ-1500 жмых охлаждается потоком воздуха, создаваемого вентилятором охладителя. Нагретый воздух очищается от пылевидной фракции жмыха и по воздуховоду выводится за пределы помещения.

Охлажденный жмых по наклонному винтовому транспортеру (поз.24) и горизонтальному скребковому транспортеру (поз.25) направляется в склад жмыха.

Семена масличных культур, для поддержания технологических параметров работы линии, перед прессованием должны быть очищены от сора (содержание сора не более 1%), металлических примесей (полное отсутствие), влажность не более 8 – 9%, Температура сырья не менее 15-20 градусов Цельсия.

Внимание. При первоначальном запуске линии, время выхода линии на рабочий режим составляет 3-4 часа. Также при первоначальном запуске линии первые 3-4 часа выход жмыха будет с повышенною масличностью. Этот жмых можно пустить на повторную переработку предварительно смешав его с обычным сырьем.

При переработке хлопка линия работает следующим образом.

Перерабатываемый материал из склада напольного хранения пневмотранспортером (рис.2 поз.1) направляется в буферный бункер (поз.2). Из буферного бункера (поз.2) материал поступает на очистку в сепаратор зерноочистительный БСХ-3-01 (поз.3).

Очищенный материал винтовым транспортером (поз.27) загружается в накопительный бункер-дозатор (поз.4). Из бункера-дозатора материал по винтовому транспортеру (поз.5) поступает в пресс ФПМ-10 (поз.6). В прессе питатель подает материал в зеерную камеру, где он продвигается вдоль оси вала шнековыми насадками. За счет постепенного уменьшения объема зеерной камеры происходит механический отжим масла из материала. Масло, проходя в зазоры зеерных планок, попадает в специальный лоток, а оттуда стекает в гущеловушку ГЛ-12 (поз.7).

В гущеловушке происходит процесс предварительной очистке масла от грубой осыпи. Дальше масло из гущеловушки перетекает в специальную емкость (поз.8), а оттуда перекачивается насосным агрегатом (поз.9) в емкость мутного масла (поз.10).

Далее масло фильтруется фильтр-прессом рамным ФПР-500 (поз.11) следующим образом: из емкости (поз.10) насосом фильтр-пресса масло прокачивается через его фильтровальные рамки с салфетками.

Отфильтрованное масло поступает в емкости очищенного масла (поз.12) на склад.

Жмых из пресса (поз.6) измельчается в дробилке ДРМ-25 (поз.13), и по транспортеру КВМ-200.4.Т.П.Ш.(поз.14) направляется в экструдер ЕМ-1250-У (поз.15).

В экструдере жмых за счет трения и высокого давления нагревается до температуры 100-150°С и по транспортеру КВМ-200.4.Т.П.Ш (поз.16) направляется в пресс ЕПМ-10-У (поз.17).

В прессе происходит окончательный отжим жмыха. Масло стекает в гущеловушку ГЛ-12 (поз.18), и далее в емкость (поз.19). Из нее перекачивается насосным агрегатом (поз.20) в емкость (поз.10). (//agro-russia.com)

Жмых из пресса (поз.17) измельчается измельчителем ИЖМ-1000 (поз.21) и по транспортеру КВМ-200.4.Т.П.Ш (поз.22) поступает в охладитель жмыха ОЖМ-1500 (поз.23).

Во вращающемся барабане ОЖМ-1500 жмых охлаждается потоком воздуха, создаваемого вентилятором охладителя. Нагретый воздух очищается от пылевидной фракции жмыха и по воздуховоду выводится за пределы помещения.

Охлажденный жмых по наклонному винтовому транспортеру (поз.24) и горизонтальному скребковому транспортеру (поз.25) направляется в склад жмыха.

После прессования и экструдирования из жмыха интенсивно испаряется влага. Для удаления пара имеется система местной вытяжной вентиляции (поз. 26), состоящая из центробежного вентилятора, воздуховодов, заслонок, зонта. Отсос пара производится из транспортеров КВМ-200.4.Т.П.Ш (поз. 14, 16,22) и от экструдера (поз. 15) по воздуховодам при помощи вентилятора, и выводится за пределы помещения (в атмосферу). Регулировку интенсивности отсоса производят заслонками.

При переработке сои линия работает следующим образом.

Перерабатываемый материал из склада напольного хранения пневмотранспортером (поз.1) направляется в буферный бункер (поз.2). Из буферного бункера (поз.2) материал поступает на очистку в сепаратор зерноочистительный БСХ-3-01 (поз.3).

Очищенный материал винтовым транспортером загружается в накопительный бункер-дозатор (поз.4). Из бункера-дозатора материал по винтовому транспортеру (поз.27) поступает в экструдер ЕМ-1250-У (поз.15).

В экструдере соя за счет трения и высокого давления измельчается и нагревается до температуры 130-150°С и по транспортеру КВМ-200.4.Т.П.Ш (поз.16) направляется в пресс ЕПМ-10-У (поз.17).

В прессе происходит отжим масла. Масло стекает в гущеловушку ГЛ-12 (поз.18), и далее в емкость (поз.19). Из нее перекачивается насосным агрегатом (поз.20) в емкость (поз.10).

Жмых из пресса (поз.17) измельчается измельчителем ИЖМ-1000 (поз.21) и по транспортеру КВМ-200.4.Т.П.Ш (поз.22) поступает в охладитель жмыха ОЖМ-1500 (поз.23).

Во вращающемся барабане ОЖМ-1500 жмых охлаждается потоком воздуха, создаваемого вентилятором охладителя. Нагретый воздух очищается от пылевидной фракции жмыха и по воздуховоду выводится за пределы помещения.

Охлажденный жмых по наклонному винтовому транспортеру (поз.24) и горизонтальному скребковому транспортеру (поз.25) направляется в склад жмыха.

Agro-Russia не работает. Объявления на досках объявлений свободных стран

ID объявления: #251866

(добавлено зарегистрированным пользователем)

Постоянный адрес объявления:

Показов / просмотров за сегодня: ?, всего: ?

Похожие свежие объявления

Среди них есть много интересных...